Производитель: ЗАО «НТФ НОВИНТЕХ»

Общее описание датчика уровня топлива: Системы измерительные «СТРУНА+» предназначены для измерения уровня, температуры, плотности, давления, вычисления объёма, массы светлых нефтепродуктов и сжиженного газа (СУГ) в одностенных и двустенных резервуарах, сигнализации наличия подтоварной воды, повышения уровня пожарной и экологической безопасности, автоматизации процессов учета нефтепродуктов на АЗС, АГЗС, нефтебазах.

Системы могут применяться на предприятиях пищевой и химической промышленности, а также в качестве эталонных средств измерений II разряда согласно Государственной поверочной схеме для средств измерений уровня жидкости по ГОСТ 8.477-82 при градуировке резервуаров.

Система соответствует требованиям, предъявляемым к особо взрывобезопасному электрооборудованию подгруппы IIВ с видом взрывозащиты «Искробезопасная электрическая цепь уровня iа» согласно ГОСТ Р 51330.0-99 и ГОСТ Р 51330.10-99. Система зарегистрирована в Государственном реестре средств измерений (сертификат Госстандарта РФ).

Для чего нужен Датчиков уровня топлива Struna+?

Данный датчик ставиться на кубы и цистерны, ставить его в топливный бак плохая идея. Используется только для баков большого объема и где можно просчитать объем, вес по формуле.

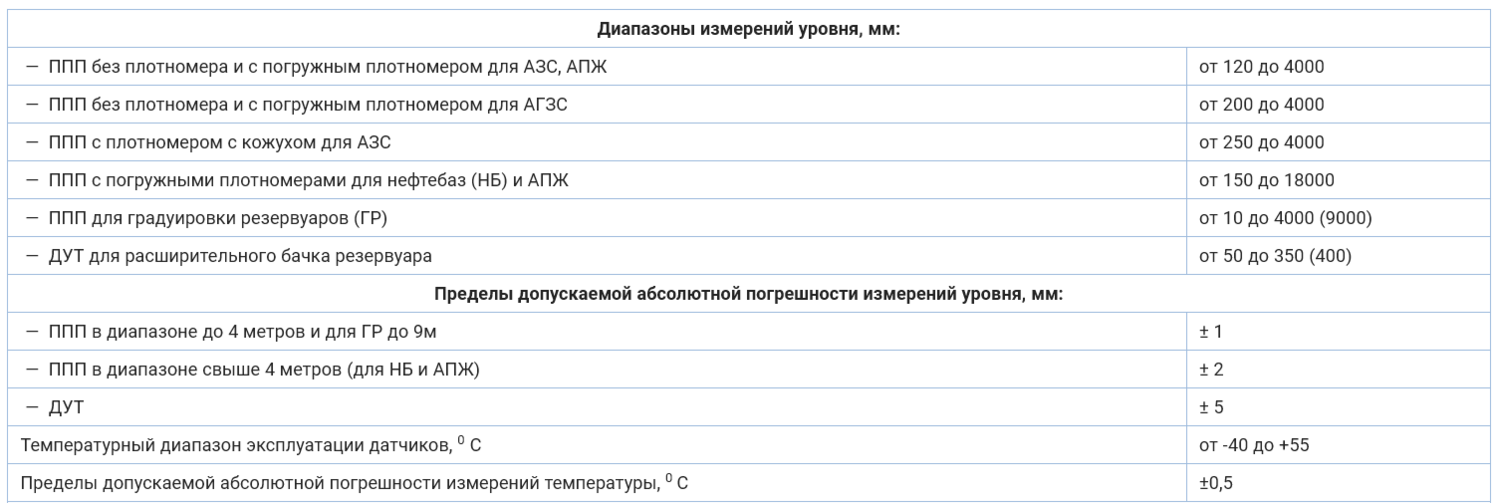

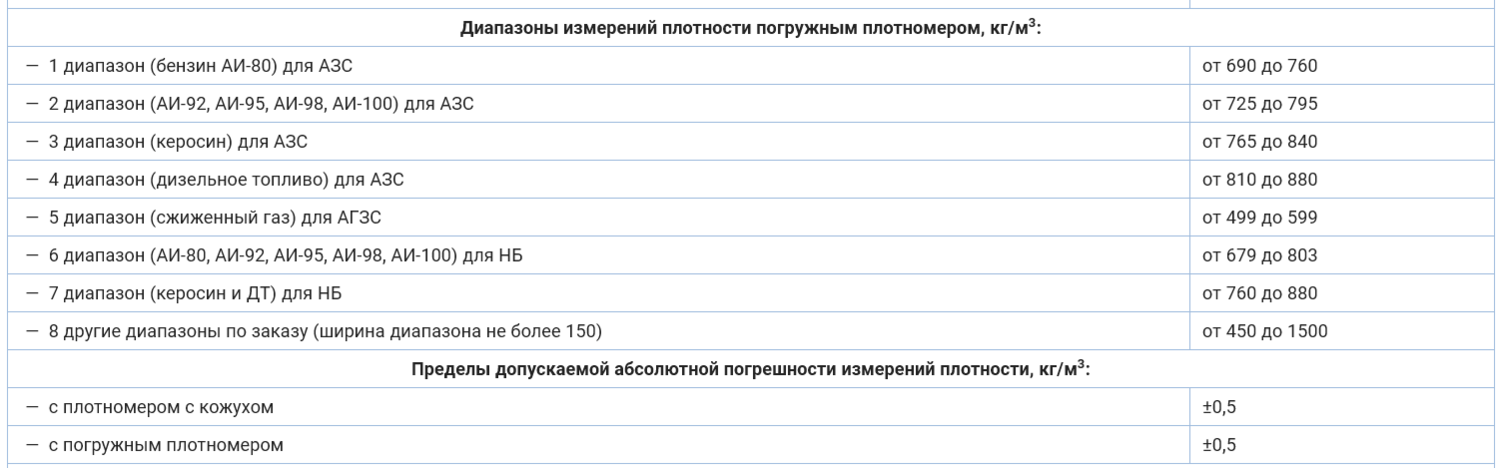

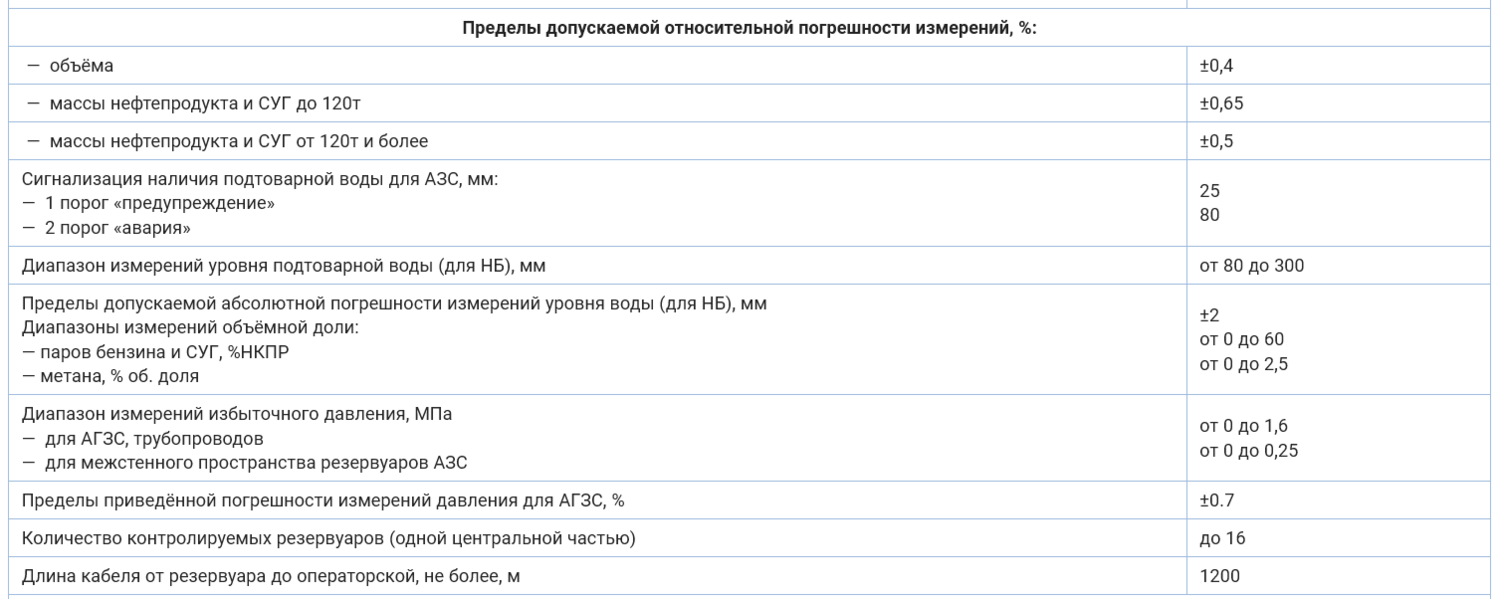

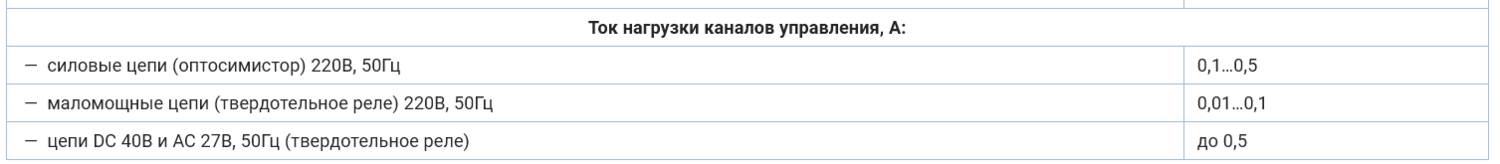

Технические характеристики Датчиков уровня топлива Struna+:

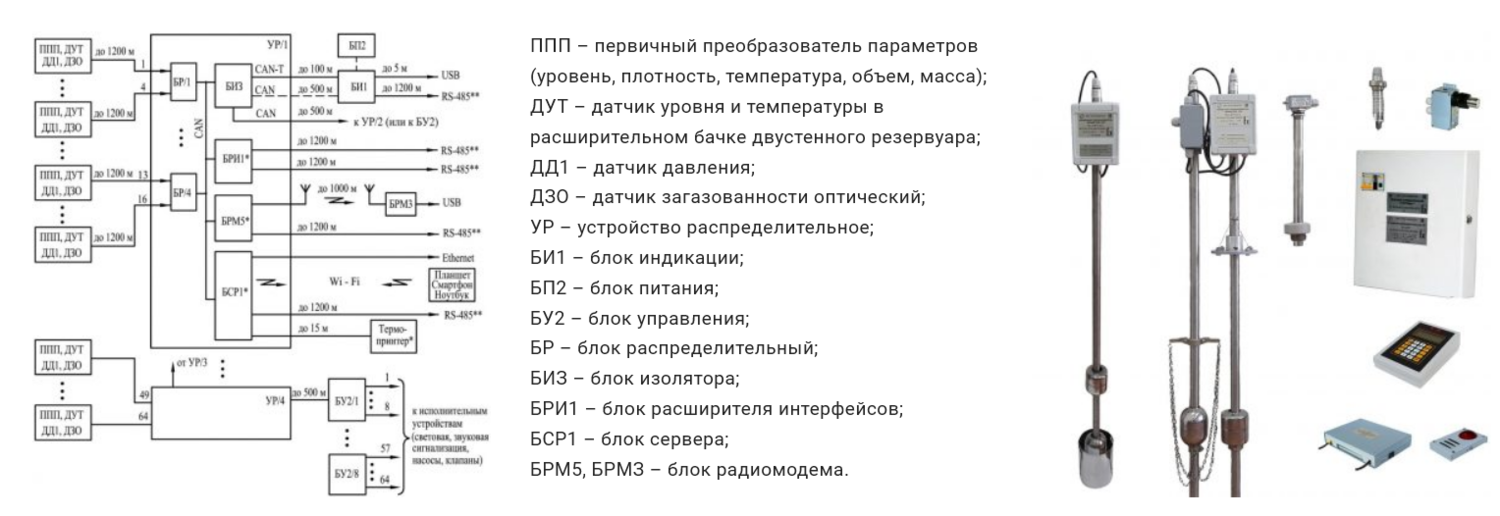

Состав систем измерительных СТРУНА+

Принцип распределения, обработки и сбора информации от датчиков позволяет увеличивать количество измерительных каналов до 64-х без потери производительности (по всем каналам данные обновляются в течение трёх секунд). Система включает от одного до четырёх устройств распределительных УР, имеющих до 16-ти измерительных каналов.

К одному каналу УР, на расстояние до 1200 метров, могут быть подключены следующие датчики:

- один ППП (уровень, плотность, температура, объём, масса);

- одновременно ППП и ДД1 (давление в резервуаре или в межстенном пространстве);

- одновременно ППП и ДУТ (уровень тосола в расширительном бачке);

- до 9 шт. ДД1 (давление в резервуаре и трубопроводах на АГЗС);

- до 5шт. ДЗО (контроль загазованности рабочей зоны парами нефтепродуктов, СУГ).

Каждый ППП может быть оснащен от 1 до 3 погружными плотномерами (для АЗС, АГЗС – резервуары РГС) или от 1 до 7 погружными плотномерами (для нефтебаз – резервуары РВС).

В системе может быть до 64 каналов управления (силовые 220В 50Гц или релейные выходы). Информация может отображаться на локальном блоке индикации и внешних средствах отображения в соответствии с коммуникационными возможностями системы:

- В базовом варианте системы локальный блок индикации имеет выход RS-485 или USB для связи с ПЭВМ. Внешний транспортный протокол – «Моdbus STRUNA+». Особенности протокола позволяют обслуживать до 64-х измерительных каналов в системе и объединять в единую сеть несколько систем.

- При комплектации системы блоком БРИ1 (в составе УР) добавляется два дополнительных независимых выхода:

- — выход RS-485 c протоколом «Моdbus STRUNA+»;

- — выход RS-485 c протоколом «Кедр» или «Моdbus STRUNA+».

- При комплектации системы блоком БРМ5 (в составе УР) добавляются два дополнительных независимых выхода:

- — RS-485 с протоколом «ModBus STRUNA+»;

- — беспроводная связь до 1000м с протоколом «Кедр» или «ModBus STRUNA+».

Беспроводная связь между УР с ПЭВМ в операторской может использоваться для объектов, на которых затруднена прокладка кабелей от датчиков к операторской.

Беспроводная связь между УР с ПЭВМ в операторской может использоваться для объектов, на которых затруднена прокладка кабелей от датчиков к операторской.

- Выходы RS-485 от БИ1, БРМ5, БРИ1 могут комплектоваться конверторами интерфейсов RS-485 / USB, RS-485 / RS-232.

- БП2 применяется при расстоянии от БИ1 до УР от 100 до 500 метров. При расстоянии до 100 м БП2 не нужен.

- При комплектации системы блоком БСР1 (блок сервера) добавляются следующие возможности:

- – удаленный мониторинг системы через веб-браузер по протоколу HTTP;

- – удаленное изменение метрологических параметров системы по протоколу HTTP (тип продукта, смещение уровня, поправки по плотности, загрузка градуировочных таблиц и тд);

- – удаленное изменение алгоритмов контроля и управления;

- – регистратор событий подсистемы управления и модификации параметров ППП;

- – возможность подключения термопринтера для печати текущих показаний измеряемых параметров.

- При использовании программы АРМ «СТРУНА МВИ» обеспечиваются дополнительные возможности:

- — программы сторонних производителей могут связываться с АРМ «СТРУНА МВИ» по интерфейсам TCP/IP или ОРС (для SCADA — систем), через таблицы базы данных и файлы XML (для бухгалтерии 1С), поддержан протокол «Кедр» для систем отпуска;

- — доступ к измерительной информации по локальной сети объекта или через Интернет, в том числе с мобильных устройств (планшеты, смартфоны и т.д.) по Wi-Fi;

- — автоматическая регистрация поставок топлива с уведомлением по E-mail.

Все уникальные технические решения по измерению уровня и плотности жидкостей, применяемые в системе «СТРУНА+», защищены патентами. Системы измерительные «СТРУНА+», выпускаются в серийном производстве по техническим условиям.

Межповерочный интервал рабочих систем – 4 года, систем для градуировки резервуаров – 1 год.Поверка производится в соответствии с документом «Системы измерительные «СТРУНА+».

Методика поверки КШЮЕ.421451.002МП», утвержденным с ГЦИ СИ ФГУП ВНИИМС. Средний срок службы не менее 12 лет. Средняя наработка на отказ при доверительной вероятности 0,8 не менее 100000 ч.

Системы обеспечивают в соответствии с требованиями пожарной безопасности:

— контроль налива жидкости в резервуар;

— контроль утечки жидкости из резервуара;

— сигнализацию о превышении объёмной доли горючих паров и газов, метана свыше установленных порогов.

Системы обеспечивают приведение плотности и объёма к стандартному условию по температуре, равной плюс 15 или плюс 20 °С.Питание систем осуществляется от однофазной сети переменного напряжения 220В, с частотой (50 ±1) Гц. Ток потребления системы без ШУ и ШР не превышает 0,4 А (с ШУ и ШР не более 2А). ППП и ДУТ герметичны относительно среды измерений при испытательном давлении 0,2 МПа (∼ 2 кг/см2).ППП для резервуаров с СУГ герметичен относительно среды измерений при испытательном давлении 2,5 МПа (∼ 25 кг/см2).

Примечание – Рабочее давление не превышает 1,6 МПа (∼ 16 кг/см2).Масса систем в зависимости от комплектации находится в пределах от 5 до 4500 кг.